半导体工业中的等离子体与稀薄气体工艺仿真

Plasma and rarefied gas process simulation in the semiconductor industry

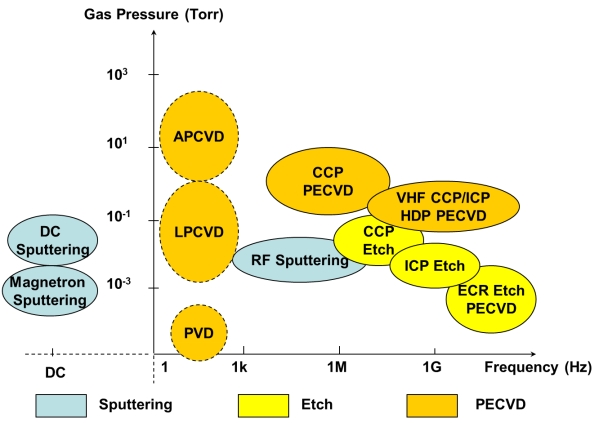

等离子体工艺在半导体制造中极为普遍。芯片制造过程由数百个工艺步骤组成,其中很多工艺都要利用等离子体。例如等离子体蚀刻、磁控溅射镀膜、物理气相沉积(PVD)或等离子体增强化学气相沉积 (PECVD)、等离子体灰化、真空蒸镀等。

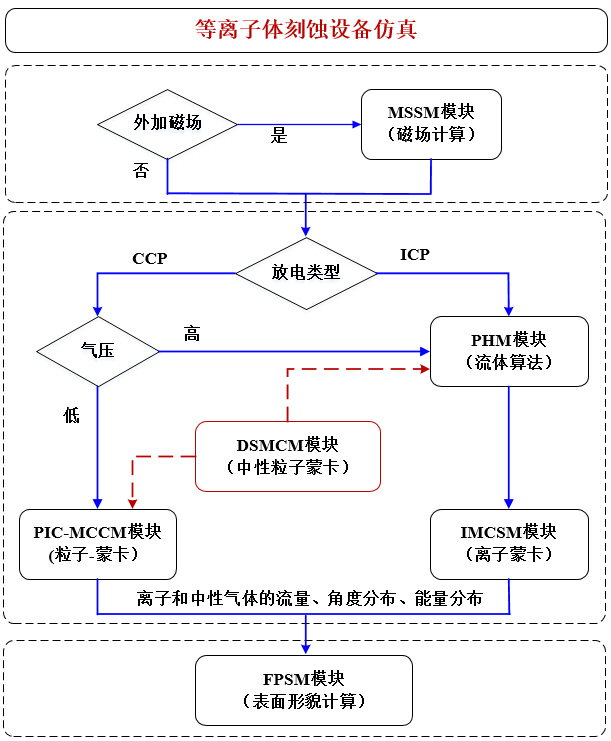

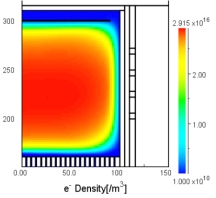

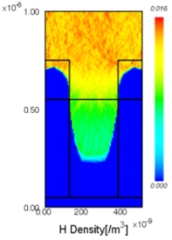

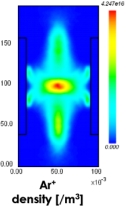

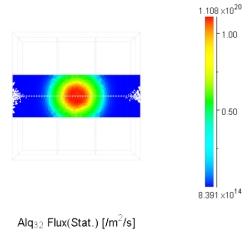

外边界接地,模型尺寸150mm×200mm,仿真使用PHM模块,采用二维轴对称模型。

利用第一步运算结果的密度分布,电场变化以及模型文件;仿真使用IMCSM模块,采用二维轴对称模型。

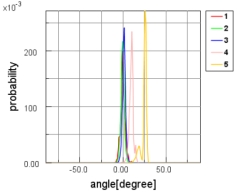

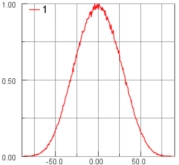

SF5+角度分布 SF5+能量分布

导入第二步结果参数(角度分布和能量分布)到刻蚀仿真模块中,模型尺寸3μm×7μm。

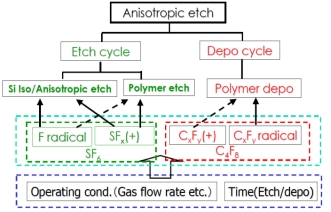

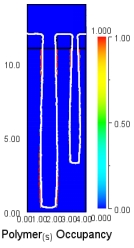

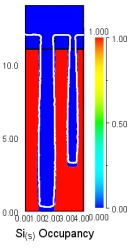

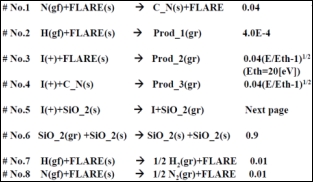

案例2 Flare刻蚀

FPSM2D用于研究不同刻蚀气体组分对硅表面刻蚀的影响,并给出形貌演化。

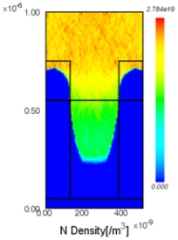

对于磁控溅射的仿真,可以分为四个步骤:1) 建立背景磁场;2) 在背景磁场作用下,通过气体放电,获得到达靶材壁面的离子流量;3) 具有一定能量的离子轰击到靶材,溅射靶材原子;4) 溅射出来的靶材原子沉积到基片,形成镀膜。

磁场计算→放电计算→靶材溅射计算→靶材粒子输运计算

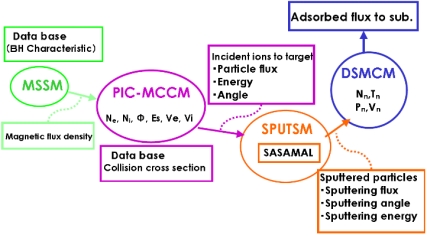

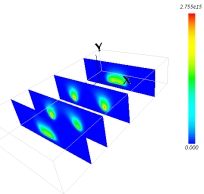

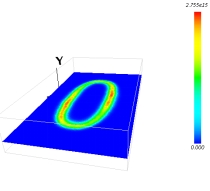

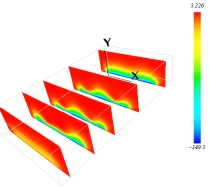

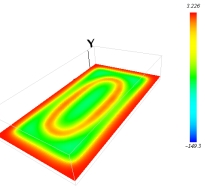

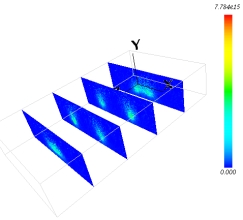

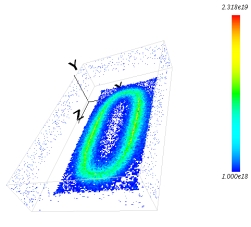

本例是做磁控溅射三维放电模拟。其中静磁场、等离子体放电分别采用MSSM3D、PIC-MCCM3D模块。

等离子放电仿真:

电子密度分布XY方向切片图 电子密度ZX面切片图

电位分布XY方向切片图 电位分布ZX面切片图

离子密度分布(XY方向) 离子密度分布(XZ方向)

溅射Al原子XY面密度分布 溅射Al原子ZX面密度分布,靠近基板

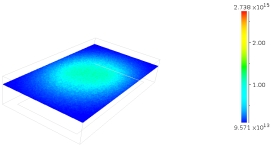

真空蒸发镀膜是在真空条件下,用蒸发器加热蒸发物质使之汽化,蒸发粒子流直接射向基片上沉积形成固态薄膜的技术。RGS3D模块利用直接蒙特卡洛方法模拟气体分子的碰撞和输运过程,可以计算三维任意形状的稀薄气体流动,既可以处理结构化网格也可以处理四面体非结构化网格模型,支持模型中有运动的部件、蒸发源、进气出气端口等特征。可以输出中性粒子密度、温度、流速、能量分布等参数,可以统计粒子的压强、平均自由程、流场分布等参数。

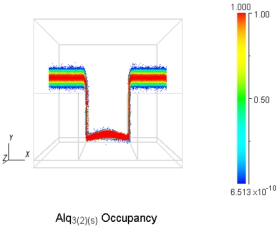

多源共蒸发仿真,用于薄膜工艺仿真,包括真空腔内稀薄气体仿真、热仿真和面板壁面的沉积仿真。

基板壁面沉积仿真如下图:

被吸附的粒子的能量和角度分布分别为10eV和cos 的四次方;三种入流粒子;每种粒子的模拟数量为5兆。

的四次方;三种入流粒子;每种粒子的模拟数量为5兆。

入射角度分布 形状分布(T=200s)

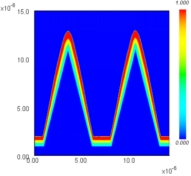

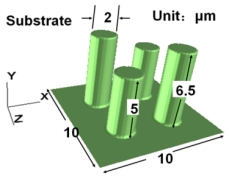

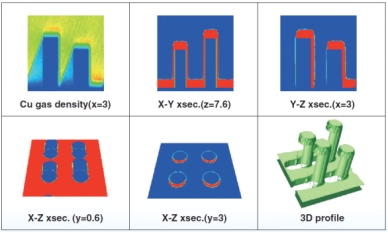

利用FPSM3D模块对工件表面进行的物理气相沉积过程进行仿真。给出沉积薄膜的形貌、厚度等特征,从微观角度了解沉积过程。

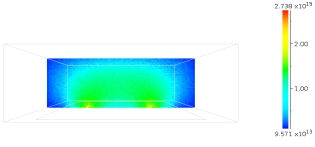

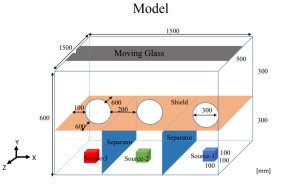

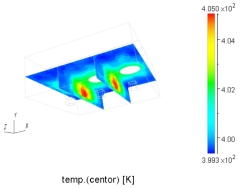

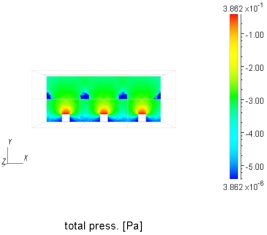

喷头结构CVD装置中稀薄气体流动仿真

喷嘴与腔体

压强

密度

服务热线

公众号

公众号

沪公网安备31011502019470号 网站地图

沪公网安备31011502019470号 网站地图